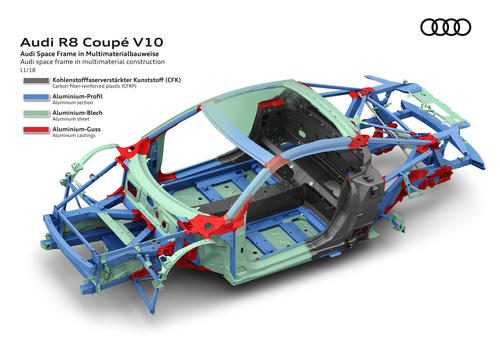

ASF – Audi Space Frame

ASF koosneb peamiselt suletud sektsiooniga pressitud osadest, mis on omavahel ühendatud survevalu abil. Audi sõnul on taaskasutatavus terasest viis korda suurem.

Tootmiseks vajalik koguenergia on 152–163 GJ, samasuguse terasvaguni puhul 127 GJ.

Pressitud

Põhimõtteliselt on need profileeritud karbikujulise profiiliga. Kasutatavad sulamid on avaldamata Al-Si sulamid, mille Si sisaldus on üle 0,2%, et tagada voolavus ja sademete kõvenemine kunstliku vananemise ajal.

lehed

Kasutatakse kandvate paneelide, plaatide, katuste ja tulemüüride jaoks, need moodustavad 45% konstruktsiooni kaalust. Nende paksus on 1.7–1.8 korda suurem kui terasel. Kasutatud sulamit 5182 T4 olekus (deformeeritavam) elastsuse piiriga 140-395 MPa. Seda saab säilitada, vaatamata sellele, et selles on teiste alligantide olemasolu tõttu vähem kui 7% magneesiumi.

Valatud üksused

Neid kasutatakse piirkondades, kus on suurim stress.

Nende teostamiseks kasutatakse protsessi nimega VACURAL, mis hõlmab vedela alumiiniumi süstimist vaakumvormidesse, et saada:

Kõrge kvaliteet ja ühtlus, väga madal poorsus, mis tagab kõrged mehaanilised omadused koos väsimuskindluseks vajaliku tugevusega;

Profiilidega ühendamiseks on vaja head keevitatavust.

Ühendustehnikad

Kasutatakse mitmeid tehnikaid:

MIG -keevitamine: kasutatakse õhukeste lehtede jaoks ja sõlmede ühendamiseks profiiliga;

Punktkeevitus: lehtmetallile, mis pole küünetangidega ligipääsetav;

Klammerdamine: konstruktsiooni seisukohalt teisejärgulise tähtsusega, kuna staatiline takistus on vähenenud; kasutatakse lehtede ühendamiseks pikendatud pindade tugevdamiseks;

Neetimine: kasutatakse laienenud pinnaga laagrielementides; sama paksusega on selle vastupidavus keevitamisega võrreldes üle 30%; selle eeliseks on ka see, et see nõuab vähem energiat ega muuda materjali struktuuri.

Konstruktsiooniliimid: kasutatakse fikseeritud klaasi jaoks, ukse- ja kapotiühendustes (koos kruvidega), amortisaatorites (koos neetimise ja keevitamisega).

Kokkupanek

Pärast vormimist toimub kokkupanek komponentide robotkeevitamise teel.

Viimistlus toimub lihvimise ja fosfaatimise teel 3 katiooniga (Zn, Ni, Mn), mis soodustab kataporeesikihi nakkumist kastmise teel.

Värvimine toimub samamoodi nagu teraskehade puhul. Juba selles etapis toimub esimene kunstlik vananemine, millele järgneb täiendav kuumtöötlus temperatuuril 210 ° C 30 minutit.